プラスチック部品の機械加工・製造サービス

新製品開発の過程で、3D プリントされた材料の代わりにプラスチックのプロトタイプの検証が必要な場合に、CNC プラスチック加工を使用できます。このハンドボード加工技術を活用することで、プラスチック部品や精密な機能部品の概念モデルを作成できるだけでなく、小ロットの機械加工の生産および製造ニーズにも完全なソリューションを提供できます。

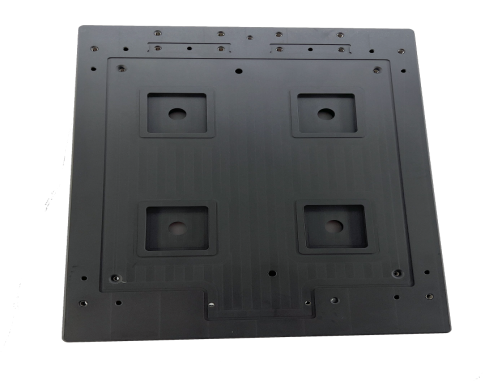

30種類以上の材料を使用して高品質なCNCプラスチック加工部品を製造し、5軸CNC加工法やその他のプロセスを使用してエンジニアリングプラスチックの高性能精密加工を実現します。プラスチック加工における当社の蓄積により、お客様の用途要件に応じてプラスチック部品をカスタマイズすることができます。

なぜGEEKEEのCNCプラスチック加工なのか

ISO9001 認証を取得した高度な品質管理プロセスは、業界標準を満たし、それを上回っています。また、当社には完全な品質保証部門と専門の品質エンジニアもいます。

当社は、あらゆる種類のプロジェクトに対応できる高度な CNC 加工機を備えています。当社の包括的な加工能力は、CNC 加工プラスチックプロジェクトに非常に適しています。従来の工作機械の構成と加工経験を超えて、複雑な加工タスクを時間通りに完了できるようにします。

30種類以上のエンジニアリングプラスチックの機械加工部品の製造が可能です。プラスチックハンドモデルのテストと検証に対応するために、さまざまなプラスチックの特性を幅広く理解してください。

私たちのチームは精密プラスチック部品加工プロジェクトに対応できます。これらの部品は、お客様の設計仕様に従ってカスタマイズされます。

プラスチック部品の CNC 加工の利点

プラスチック部品の設計と加工における当社の経験により、さまざまな業界の製品固有のニーズを特定し、プラスチック部品の加工に関するあらゆる課題に対応することができます。当社のエンジニアリング チームには最先端の CNC 機械加工装置が装備されており、さまざまな種類の機械加工プロセスを実行し、プラスチック部品に最適な製造計画を実行できます。

● より正確に

CNC プラスチック加工は、射出成形や 3D プリンティングにはない精密な加工能力を提供します。また、機械加工されたプラスチック部品には 3D プリンタの積層ラインや射出成形のパーティング ラインがなく、最終部品の外観が向上します。

●金型不要

CNC プラスチック加工は、射出成形や 3D プリンティングにはない精密な加工能力を提供します。また、機械加工されたプラスチック部品には 3D プリンタの積層ラインや射出成形のパーティング ラインがなく、最終部品の外観が向上します。

● 柔軟な設計

部品はプラスチック板やプラスチック棒から直接加工できるため、エンジニアリングチームは新しい工具を製造することなく生産段階で設計を簡単に変更でき、部品のアップグレードにかかるコストもほとんどかかりません。

● 所要時間の短縮

CNC工作機械はコンピュータによって制御されており、24時間365日稼働を維持できます。生産プロセス全体で最高の効率、品質、プロセス制御を実現できます。

● より幅広い材質に対応

CNC工作機械はコンピュータによって制御されており、24時間365日稼働を維持できます。生産プロセス全体で最高の効率、品質、プロセス制御を実現できます。

製品の材質

ABS、PC、ABS+PC、PMMA(アクリル)、PA(ナイロン)、PA+ガラス繊維、POM、PP、PP+ガラス繊維、PVC、HDPE、PPS、PBT、PEEK、PEI(ウルテム)、テフロン、ベークライト、ダイキ。

| 加工精度 | ±0.1mm/100mm |

| 最大成形サイズ | 3000*1200*850mm |

| 標準納期 | 北京時間で5営業日 |

※納期がかかる部品や最大部品サイズを超える部品については、お問い合わせください。[shixiao_qiu@cd-geekee.com]

| すべての材料: | 説明: | |

| PC | 優れた衝撃強度、優れた機械的特性、高い強度と剛性、良好な寸法安定性、良好な機械加工性、良好な電気的特性。 | もっと詳しく知る |

| POM | 優れた耐衝撃性と耐クリープ性、高強度と剛性、低係数、優れた機械加工性、寸法安定性、低吸湿性。 | もっと詳しく知る |

| ナイロン | 良好な機械的特性、優れた耐熱性、耐摩耗性、高耐食性、軽量、高強度、良好な靭性。 | もっと詳しく知る |

| PCPMMA(アクリル) | 優れた光学特性、耐傷性、良好な研磨性、高い耐紫外線性、良好な曲げ強度。 | もっと詳しく知る |

| ABS | 優れた耐衝撃性、高強度、良好な剛性、良好なコーティング、良好な機械加工性、および低コスト。 | もっと詳しく知る |

プラスチックCNC加工技術

| ステップ1 | Gコードファイルの準備 |

| CNC フライス加工の最初のステップは、CAD ファイルを機械が使用できる言語、つまり G コードに変換することです。 | |

| ステップ2 | ワークを治具に取り付ける |

| オペレーターは、特定のサイズに切断された材料を工作機械のベッドに置きます。一般に、材料のワークピースは常にブランクまたはワークピースと呼ばれます。次に、加工ベッド上または万力を通してワークピースを取り付けます。 | |

| ステップ3 | 適切な切削工具を選択してください |

| CNC 切削工具があらかじめ設定された座標に移動するようにコンピューターが制御するため、ワークピースの正確な位置決めとアライメントは高精度部品の製造にとって非常に重要です。たとえば、特別な計量ツールであるプローブは、このステップにとって理想的なソリューションです。 | |

| ステップ4 | ワークピースから材料を切断して除去する |

| その後、ワークピースを加工することができます。工作機械はプロ仕様の切削工具を使用し、高速回転してワークピースから材料を除去します。ただし、最初のステップでは、比較的低速かつ正確に機械を取り外して、おおよその形状を取得します。 | |

| ステップ5 | 必要に応じて、ワークピースを裏返します |

| 場合によっては、モデルは切削工具の 1 つの設定だけではすべての機能を実現できないため、ワークピースを裏返す必要があります。 |

事例紹介

製品カテゴリー

-

微信

-

ワッツアップ

ワッツアップ