부품의 버는 매우 위험합니다. 첫째, 부상의 위험이 증가합니다.둘째, 하위 가공 공정에서는 제품 품질을 위협하고 장비 사용에 영향을 미치며 장비 수명을 단축시킵니다.이 기사에서는 고급 디버링 장비를 사용하여 버를 제거하고 생산 비용을 절감하며 처리 효율성을 높이는 방법을 소개합니다.

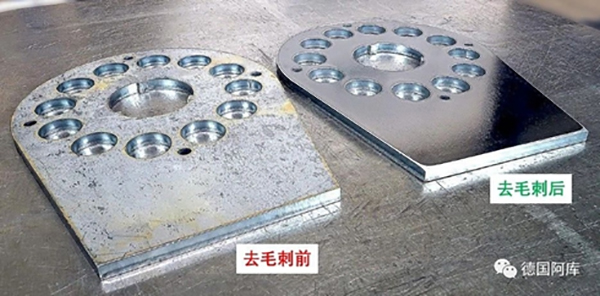

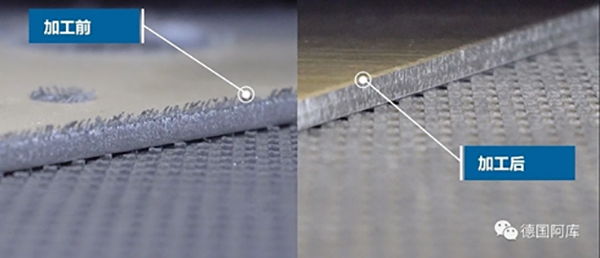

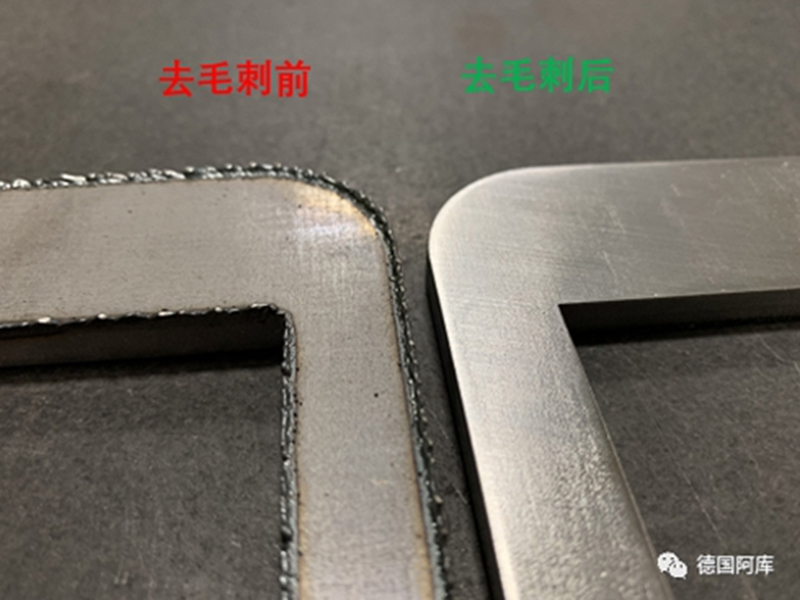

펀칭, 레이저 절단, 플라즈마 절단 등 이러한 가공 공정에서는 부품 표면에 날카로운 모서리와 버가 형성됩니다.특히 플라즈마 절단 중에는 슬래그(산화물과 금속 잔류물의 혼합물)가 부품 가장자리에 완고하게 쌓이게 됩니다.어떤 절단 방법을 사용하든 절단 후 다양한 부품을 디버링하는 것이 매우 중요합니다.그 이유는 다음과 같습니다:

1. 디버링은 부상 위험을 줄일 수 있습니다.

날카로운 모서리와 버는 매우 위험하며 작업자는 작업 중에 긁히기 쉬우므로 심각한 경우 원활한 작업 진행에 영향을 미칩니다.한편으로는 디버링 및 라운딩 공정을 추가하면 작업 환경의 안전성을 향상하고 가동 중지 시간 비용을 줄일 수 있습니다.반면, 생산 체인의 모든 과정에서 직원의 안전을 보장할 수 있으며, 개인 부상 위험은 거의 0에 가깝습니다.

2. 디버링으로 제품 품질을 향상시킬 수 있습니다.

버는 사람뿐만 아니라 도구와 기계에도 위험합니다.예를 들어 벤딩머신이나 롤러 레벨러 등 기계 부품이 가공 부품의 날카로운 모서리나 버에 자주 닿으면 마모가 더 빨라지고 심각한 경우에는 직접 생산 중단으로 이어져 사용할 수 없게 됩니다.따라서 부품의 디버링 및 라운딩은 공구와 기계를 보호하고 서비스 수명을 연장하며 유지 관리 비용을 줄이는 중요한 조건입니다.

3. 수동 디버링이 경제적 이익 한계에 도달했습니다.

기계 부품을 디버링할 때 많은 기업에서는 여전히 수동 작업에 의존하고 있습니다.예를 들어 일부 숙련된 작업자는 브러시나 앵글 그라인더를 사용하여 가장자리, 거친 부분 및 얼룩을 제거하게 합니다.이 방법의 장점은 부품 표면의 손상 여부를 관찰할 수 있다는 점이다.Burr를 제거하면서 부품의 외관을 감지하고 예비 판단을 내릴 수 있습니다.흠집이 있으면 골라내거나 수리하거나 다시 할 수 있습니다.

게시 시간: 2023년 2월 21일