දෘඪාංග පෘෂ්ඨ සැකසුම් වලට බෙදිය හැකිය: දෘඩාංග ඔක්සිකරණ සැකසීම, දෘඪාංග පින්තාරු සැකසීම, විද්යුත් ආලේපනය, මතුපිට ඔප දැමීම සැකසීම, දෘඪාංග විඛාදන සැකසීම, ආදිය.

දෘඩාංග කොටස් මතුපිට සැකසීම:

1. ඔක්සිකරණ සැකසීම: දෘඪාංග නිෂ්පාදනවල මතුපිට දෘඪ බවට පත් කිරීම සඳහා නිමි දෘඪාංග නිෂ්පාදන (ප්රධාන වශයෙන් ඇලුමිනියම් කොටස්) මත ඔක්සිකරණ සැකසීම දෘඪාංග කර්මාන්තශාලාව අනුගමනය කරයි, එය පැළඳීමට අඩු අවදානමක් ඇති කරයි.

2. ඉසින පින්තාරු සැකසීම: දෘඪාංග කර්මාන්තශාලාව විශාල දෘඩාංග නිමි භාණ්ඩ නිෂ්පාදනය කරන විට ඉසින පින්තාරු කිරීමේ සැකසුම් භාවිතා කරයි, එමඟින් දෘඩාංග මල බැඳීමෙන් වළක්වා ගත හැකිය, උදාහරණයක් ලෙස: දෛනික අවශ්යතා, විදුලි ආවරණ, හස්ත කර්මාන්ත ආදිය.

3. විද්යුත් ආලේපනය: දෘඪාංග සැකසුම් සඳහා වඩාත් පොදු සැකසුම් තාක්ෂණය ද විද්යුත් ආලේපනය වේ.දිගු නිෂ්පාදන දිග සහතික කිරීම සඳහා දෘඪාංගවල මතුපිට නවීන තාක්ෂණය හරහා විද්යුත් ආලේප කර ඇත, කාලය භාවිතය යටතේ කෝණාකාර හෝ කැළඹීමක් නොමැත.පොදු විද්යුත් ආලේපන ක්රියාවලි නම්: ඉස්කුරුප්පු, මුද්දර කොටස්, බැටරි චිප්ස්, කාර් කොටස්, කුඩා උපාංග, ආදිය

4. මතුපිට ඔප දැමීම: මතුපිට ඔප දැමීම සාමාන්යයෙන් දෛනික අවශ්යතා සඳහා දිගු කාලයක් භාවිතා කරන අතර දෘඩාංග නිෂ්පාදනවල මතුපිට බර්සර් වලට ප්රතිකාර කරනු ලැබේ, එනම්: අපි පනාවක් නිෂ්පාදනය කරමු.පනාව යනු එබීමෙන් සාදන ලද ලෝහ කොටසකි.සිදුරු කරන ලද පනාවෙහි කොන් ඉතා තියුණු ය.භාවිතයේදී මිනිස් සිරුරට කිසිදු හානියක් සිදු නොවන පරිදි අපි තියුණු දාර සහ කොන් සුමට මුහුණට ඔප දැමිය යුතුය.

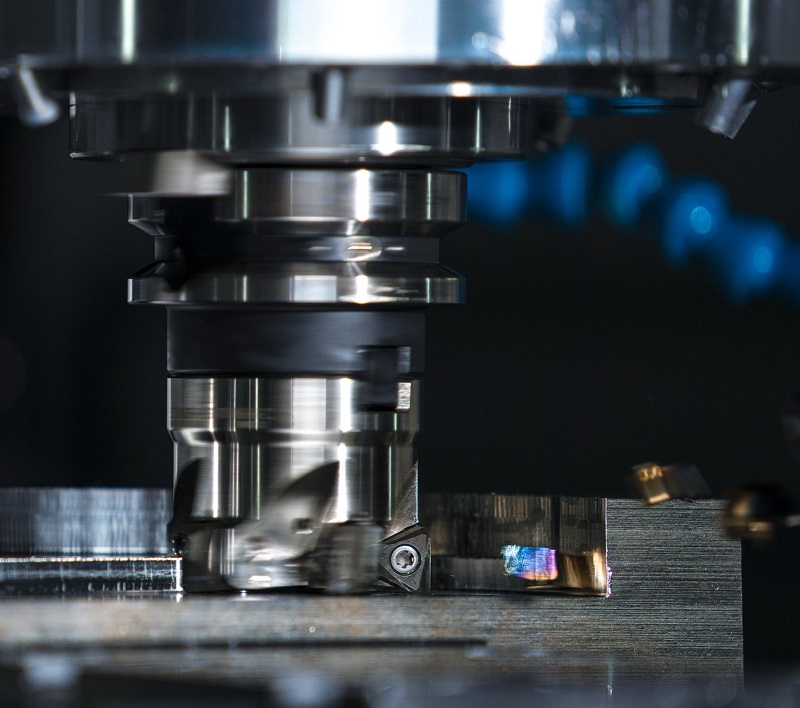

cnc වැඩ ෙකොටස් මතුපිට යන්තගත ක්රමය යන්තගත මතුපිට තාක්ෂණික අවශ්යතා මත රඳා පවතී.කෙසේ වෙතත්, මෙම තාක්ෂණික අවශ්යතා අවශ්යයෙන්ම කොටස් නොවන බව සැලකිල්ලට ගත යුතුය

චිත්රයේ දක්වා ඇති අවශ්යතා තාක්ෂණික හේතූන් මත සමහර පැතිවලින් ඇඳීමේ කොටසෙහි ඇති අවශ්යතාවලට වඩා වැඩි විය හැකිය.ඩේටම් අහඹු නොවීම නිසා එය වැඩි වුවහොත්

සමහර cnc යන්ත්රගත කොටස්වල මතුපිට සඳහා යන්ත්රෝපකරණ අවශ්යතා.එසේත් නැතිනම් එය නිරවද්ය යොමුවක් ලෙස සලකන බැවින් එය ඉහළ සැකසුම් අවශ්යතා ඉදිරිපත් කළ හැකිය.

CNC යන්ත්රගත කොටස්වල මතුපිට සඳහා තාක්ෂණික අවශ්යතා නිශ්චිතව දක්වා ඇති පසු, අවශ්යතා සහතික කළ හැකි අවසාන යන්ත්ර ක්රමය ඒ අනුව තෝරා ගත හැකි අතර, එක් එක් පියවරේ පියවර ගණන සහ සැකසුම් ක්රම ගණන.CNC යන්ත්රෝපකරණ කොටස්වල තෝරාගත් සැකසුම් ක්රමය කොටස්වල ගුණාත්මකභාවය, හොඳ සැකසුම් ආර්ථිකය සහ ඉහළ නිෂ්පාදන කාර්යක්ෂමතාව අවශ්යතා සපුරාලිය යුතුය.

මෙම හේතුව නිසා, සැකසුම් ක්රමය තෝරාගැනීමේදී පහත සඳහන් සාධක සලකා බැලිය යුතුය:

1. ඕනෑම CNC යන්ත්රෝපකරණ ක්රමයක් මගින් ලබා ගන්නා යන්ත්රෝපකරණ නිරවද්යතාවය සහ මතුපිට රළුබව සැලකිය යුතු පරාසයක් ඇත, නමුත් පටු පරාසයක පමණි. පරාසය ආර්ථික වන අතර, මෙම පරාසයේ යන්ත්රෝපකරණ නිරවද්යතාවය ආර්ථික යන්ත්රෝපකරණ නිරවද්යතාවය වේ.එබැවින්, සැකසුම් ක්රමය තෝරාගැනීමේදී, ආර්ථික සැකසුම් නිරවද්යතාවය ලබා ගත හැකි අනුරූපී සැකසුම් ක්රමය.

2. CNC යන්ත්රෝපකරණ ද්රව්යවල ගුණාංග සලකා බැලිය යුතුය.

3. CNC යන්ත්රගත කොටස්වල ව්යුහාත්මක හැඩය සහ ප්රමාණය සලකා බැලිය යුතුය.

4. ඵලදායිතාව සහ ආර්ථික අවශ්යතා සලකා බැලිය යුතුය.මහා පරිමාණ නිෂ්පාදනය සඳහා ඉහළ කාර්යක්ෂමතාවයක් සහ උසස් තාක්ෂණයක් අනුගමනය කළ යුතුය.එය මූලික වශයෙන් හිස්බව පවා වෙනස් කළ හැක.නිෂ්පාදන ක්රමය මඟින් යන්ත්රකරණයේ ශ්රම ප්රමාණය අඩු කළ හැක.

5. කර්මාන්තශාලාවේ හෝ වැඩමුළුවේ පවතින උපකරණ සහ තාක්ෂණික කොන්දේසි සලකා බැලිය යුතුය.සැකසුම් ක්රමය තෝරාගැනීමේදී, පවතින උපකරණ ව්යවසායයේ විභවය ලබා ගැනීම සඳහා සම්පූර්ණයෙන්ම භාවිතා කළ යුතුය.කම්කරුවන්ගේ උද්යෝගය සහ නිර්මාණශීලිත්වය.කෙසේ වෙතත්, පවතින සැකසුම් ක්රම සහ උපකරණ අඛණ්ඩව වැඩිදියුණු කිරීම, නව තාක්ෂණයන් අනුගමනය කිරීම සහ ක්රියාවලි මට්ටම වැඩිදියුණු කිරීම ද සලකා බැලිය යුතුය.

පසු කාලය: ඔක්තෝබර්-08-2022